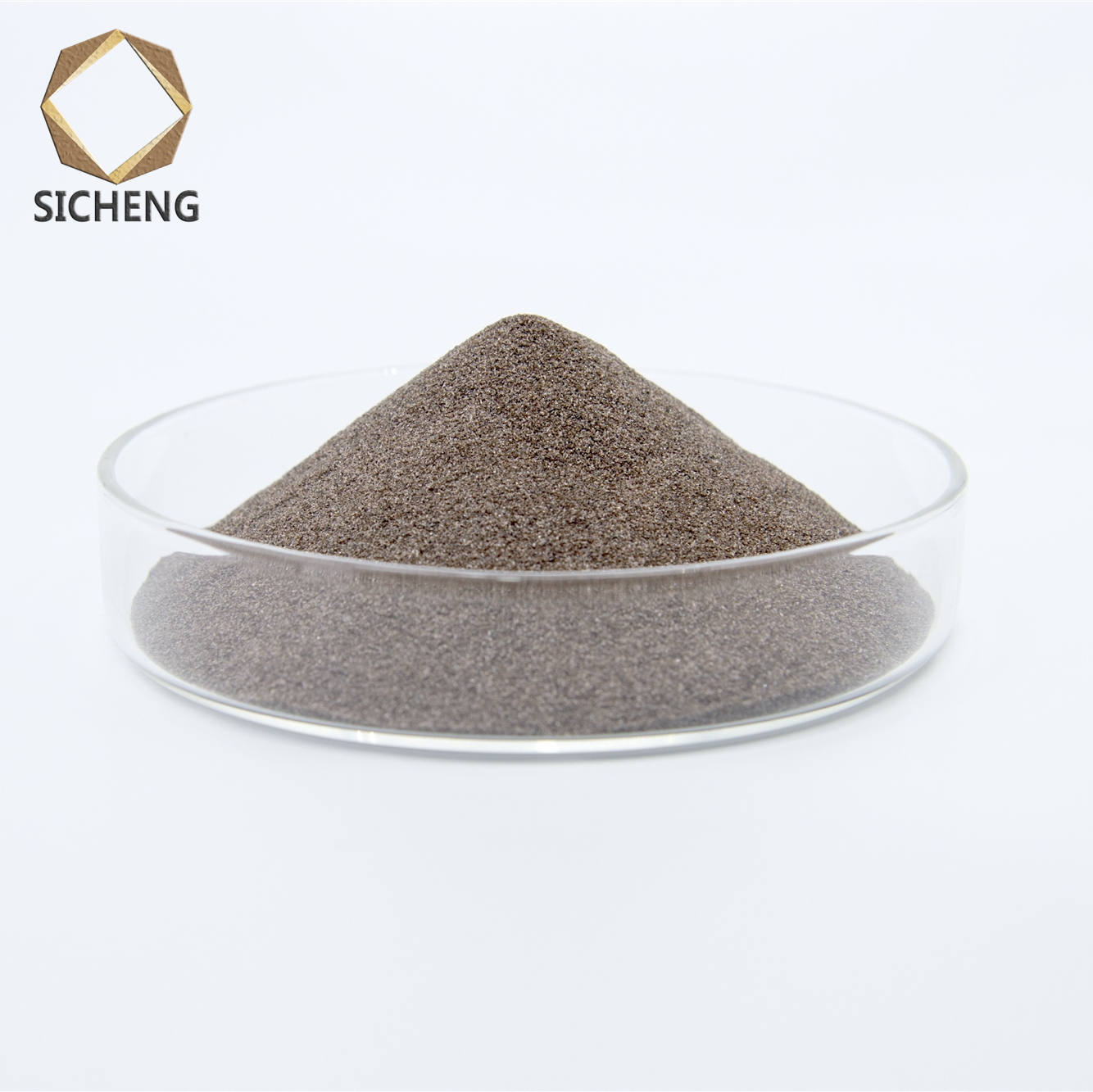

研磨石墨制品时选用棕刚玉作为磨料,主要基于以下几个关键因素:

1. 硬度匹配与有效切削

-

棕刚玉(主要成分为α-Al₂O₃)的莫氏硬度约为9,而石墨的硬度仅为1-2。这种显著的硬度差确保棕刚玉能高效切削石墨表面,同时避免磨料过快磨损。

-

相较于碳化硅(SiC,硬度9.5)等高硬度磨料,棕刚玉的硬度适中,既能有效研磨,又不易过度嵌入石墨软质表面。

2. 磨料形状与自锐性

-

棕刚玉磨粒具有多棱角的破碎形态,在研磨过程中能持续产生新的锋利切削刃(自锐性),保持稳定的研磨效率。这对石墨的均匀去除尤为重要。

-

石墨的层状结构易导致磨粒钝化,而棕刚玉的自锐性可减少此问题。

3. 热导率与散热需求

-

石墨导热性极佳(约100-400 W/m·K),研磨时易积累热量。棕刚玉本身耐高温(熔点2050℃),且其导热性(约30 W/m·K)有助于分散局部热量,避免石墨氧化或结构损伤。

4. 化学稳定性与纯度控制

-

棕刚玉在研磨过程中不与石墨发生化学反应,避免污染。高纯度棕刚玉(如≥95% Al₂O₃)尤其适合电子级石墨制品的精密加工。

-

对比碳化硅可能产生的Si残留,棕刚玉更适用于对金属杂质敏感的应用场景。

5. 成本与经济性

-

棕刚玉是价格最低的工业刚玉磨料之一(约为白刚玉的60%-70%),对于石墨这种相对软质的材料,无需使用更高成本的钻石或CBN磨料。

6. 粒度适应性

-

石墨制品从粗加工(如电极坯料,使用F36-F60粒度)到精磨(如密封环,使用F800-F1200)均可通过调整棕刚玉粒度实现。其破碎后仍能保持较均匀的颗粒分布。

补充注意事项

-

表面粗糙度要求:若需镜面级抛光(Ra<0.1μm),后续可能需改用金刚石研磨膏,但粗/半精加工阶段棕刚玉仍具优势。

-

湿磨应用:棕刚玉可与水或油基冷却液配合使用,进一步降低石墨粉尘爆炸风险(石墨粉尘最小点火能量仅约10-50 mJ)。

综上,棕刚玉凭借硬度、经济性及工艺适配性成为石墨研磨的理想选择,尤其在批量加工中性价比显著。